康明斯:節油2.76%!皆可博停缸技術路試數據公布

北美最新路試結果顯示,康明斯皆可博停缸技術具有顯著節油效果,可提升重卡燃油經濟性和環保性。

根據汽車工程師學會標準化油耗測試(SAEJ1321),在高速路線滿載運行工況下,配裝皆可博停缸技術的卡車相較於未采用停缸技術的卡車,可實現節油2.76%。在郊區線路運行工況下可實現節油2%。

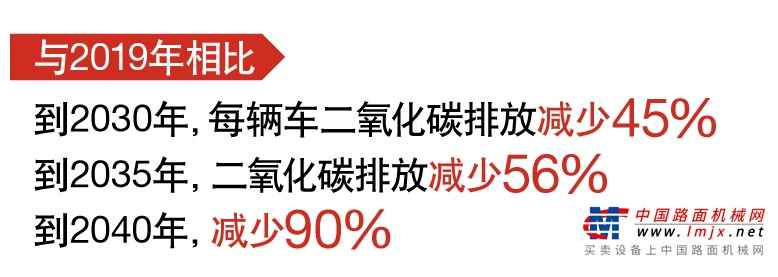

即將實施的美國環保署2027(EPA27)及歐七(Euro 7)排放法規,對氮氧化物和二氧化碳排放提出了更高要求。根據歐盟規定,新車輛二氧化碳排放量需要顯著降低。

當發動機處於低載荷工況時:

保持指定氣缸的進排氣門處於關閉狀態並停止噴油,以減少燃料消耗。

當需要額外的發動機製動時:

相同的停缸部件可以實現皆可博最新一代的壓縮釋放式製動——1.5衝程高功率製動。

停缸技術可以提升低載荷工況下的發動機排溫,提高後處理轉化效率,降低有害氣體排放。同時,它還可以消除發動機倒拖時(車輛滑行)氣流對後處理的冷卻作用。

1

采用停缸技術,可以根據駕駛員實時扭矩需求,減少點火氣缸數量,節省燃料消耗。

2

在點火氣缸內,具有更高的負載和溫度,在停用氣缸中,減少摩擦功損失。

3

在剩餘點火氣缸中,減少氣流,降低空燃比,有助於將排氣係統溫度保持在臨界250℃以上,使選擇性催化還原器(SCR)進行高效氮氧化物轉化,柴油顆粒過濾器(DPF)保持持續被動再生狀態。

目前,停缸係統已應用到20多個開發項目中,發動機排量範圍廣泛,從2升到16升,其中一些項目已進入車輛測試階段。

新聞投稿:news@lmjx.net

相關資訊

紮根中國,再登央視,康明斯融合中國智慧助推全球能源轉型

近日,中央電視台2套財經頻道《經濟信息聯播》深入報道康明斯攜手中國合作夥伴,助力能源轉型,共同為全球市場帶來清潔動力。

康明斯推出全新一代2.5L和3.0L輕型發動機

2024年11月5日,武漢 –康明斯中國攜手旗下東風康明斯、福田康明斯、安徽康明斯三家合資公司,在康明斯東亞研發中心,正式發布全新一。

香港首台康明斯QSV91常載燃氣機組完成24000小時大修,綠動未來

近日,康明斯香港團隊成功完成了當地首台QSV91常載燃氣機組24,000小時的大修工作,並順利交付客戶。