鐵建重工全球首台管片構件智能拚裝機器人研製成功

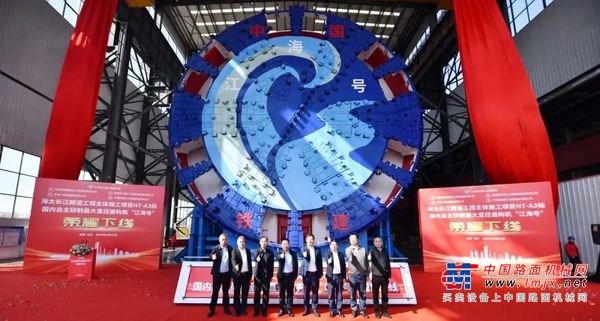

近日,鐵建重工聯合中鐵十四局共同研製的管片構件智能拚裝機器人順利通過試驗驗證。該機器人搭載在我國自主研製最大直徑(16.64米)盾構機“江海號”拚裝機前端,用於目前世界最長公路水下盾構隧道——海太長江隧道管片特殊構件拚裝。

管片構件智能拚裝機器人

據了解,海太長江隧道管片外徑16米,厚0.7米,環寬2米,相鄰管片接觸麵采用鐵四院特殊構件設計方案,用以提升管片環向剛度,減小管片收斂變形,增強抵抗外界環境變化的能力,對在軟土地層、長江大堤及江中深槽段等富水地層的超大型管片支護有著重要的意義。每環管片設置10處特殊連接構件組,其最小單元為尼龍材質,長1.55米,截麵積約4.35平方厘米,單邊安裝間隙僅1~2毫米,靠傳統的管片拚裝設備無法實現該柔性連接構件拚裝,因此需要研製一款新型拚裝設備,完成在外徑16米、厚0.7米的圓環上10處超小截麵、超小安裝間隙、超長柔性連接構件的安裝。

同時,受盾構機內部空間布置影響,管片連接構件的拚裝需在單邊間隙僅90毫米的縫隙中完成,且人員無法直接觀察構件拚裝時的狀態,完成該特殊連接構件安裝相當於在黑暗環境中快速穿針引線,對新型拚裝設備的控製精度、靈活性及穩定性要求極高。

海太長江隧道示意圖

針對以上功能要求,研發設計團隊集思廣益、開拓創新,自主研發六自由度柔性管片構件拚裝機器人及自動拚裝係統。係統基於機器視覺、運動控製等技術,可實現管片構件自動運輸、位姿自動識別、自動拚裝全流程智能化作業,該創新性設計極大縮短了構件拚裝時間,提高了構件拚裝精度和效率,降低人員勞動強度,實現了有限空間下的管片構件拚裝要求。

我國自主研製最大直徑盾構機“江海號”

全球首台管片構件智能拚裝機器人的成功研發,加速了大國重器智能化升級與創新應用,是鐵建重工為國家重大工程提供智能化技術與設備的又一體現,將高效助力海太長江隧道管片拚裝,為重大工程建設提質增效賦能。

新聞投稿:news@lmjx.net

鐵建重工設備推薦

相關資訊

鐵建重工黨委理論學習中心組舉行2024年第15次集體學習

12月9日,鐵建重工黨委召開2024年理論學習中心組第15次集體學習會議,圍繞增強高質量發展本領,踐行正確政績觀主題進行交流研討。

品牌塑形象 宣傳助發展︱鐵建重工2024宣傳品牌工作培訓有“料”更“解渴”……

為進一步提升鐵建重工宣傳品牌工作的專業性和實效性,12月5日至6日,鐵建重工組織舉辦2024年宣傳品牌工作培訓班,來自鐵建重工各單位各部門。

頒獎!鐵建重工感謝你們為企業高質量發展建言獻策

12月5日,鐵建重工舉行職工建言獻策 推動高質量發展表彰座談會暨頒獎活動。黨委副書記、總經理王鵬,黨委常委、副總經理。

鐵建重工自走式鮮食(製種)玉米收獲機及全係列農機產品助力農業機械化

4YZX型自走式鮮食(製種)玉米收獲機是鐵建重工融合多地區種植農藝、種植模式及收獲要求自主研發的農機神器。

改革微觀察丨鐵建重工:0.57米的跨越

2024年以來,中國鐵建全係統紮實推進國有企業改革深化提升行動,聚焦改革重點難點,出台了一係列有力舉措,進行了許多有效探索。

大國重器提供商 美好生活建造者│鐵建重工精彩亮相2024上海寶馬工程機械展

11月26日,bauma CHINA 2024(上海寶馬工程機械展)在上海新國際博覽中心舉行,鐵建重工以大國重器提供商 美好生活建造者為主題,攜隧道。